Группа изобретений относится к резцам со вставкой из поликристаллического алмазного композита (PDC-резцам) и к способам изготовления PDC-резца. Технический результат заключается в увеличении срока службы PDC-резцов, улучшении их термических свойств. Лицевая поверхность алмазной пластины, прикрепленной к подложке, обрабатывается для введения материала, который соединяется или частично сплавляется с внедренным каталитическим связующим веществом или частично замещает внедренное каталитическое связующее вещество в термическом канале на требуемой глубине. Материал выбирается так, чтобы он был менее термически расширяющимся и/или более теплопроводным и/или обладал меньшей теплоемкостью, чем каталитическое связующее вещество. 4 н. и 30 з.п. ф-лы, 8 ил.

ЗАЯВКА НА ПРИОРИТЕТ

Данная заявка заявляет преимущество заявки на патент США для патента №12/716251, поданной 2 марта 2010 г., которая заявляет приоритет предварительной заявки на патент США №61/164104, поданной 27 марта 2009 г., описания из которых ссылкой включаются в настоящее описание.

ОБЛАСТЬ ТЕХНИЧЕСКОГО ПРИМЕНЕНИЯ

Настоящее изобретение в целом относится к резцам из поликристаллического алмаза.

ПРЕДПОСЫЛКИ

Резцы из поликристаллического алмаза, также известные как вставки из поликристаллического алмазного композита (PDC), изготавливаются из синтетического алмаза или природных кристаллов алмаза, прикрепленных к подложке, которая изготавливается из карбида вольфрама. Процесс спекания, используемый для изготовления этих приспособлений, как правило, начинается с кристаллов алмаза высшего сорта для режущих инструментов. Кристаллы алмаза спекаются при температуре, приблизительно, 1400°С и давлении, около, 61 Кбар в присутствии жидкого металлического катализатора синтеза, как правило, кобальта, который выполняет функцию связующего вещества. Могут использоваться и другие катализаторы, включающие элементы VIII Группы (а также сплавы металлов VIII Группы), кремний, и другие сплавы, такие как карбонат магния. Температура 1400°С, как правило, поддерживается в течение, приблизительно, 5-10 минут. Затем систему охлаждают и в конце сбрасывают давление. Степень сжатия, а также скорости нагрева и охлаждения зависят от типа используемого оборудования (ленточный или кубический пресс), конкретного используемого катализатора и сорта используемых исходных кристаллов алмаза. Как правило, алмаз связывается с подложкой из карбида вольфрама в ходе того же высокотемпературного процесса под высоким давлением.

Обычно считается, что резцы PDC изнашиваются в соответствии с тремя основными режимами, которые характеризуются температурой на вершине резца (см. статьи Ortega, Glowka, “Studies of the Frictional Heating of Polycrystalline Diamond Compact Drag Tools During Rock Cutting”, June 1982, и Ortega, Glowka, “Frictional Heating and Convective Cooling of Polycrystalline Diamond Drag Tools During Rock Cutting,” Soc. of Petr. Eng. Journal, April 1984, описания из которых ссылкой включаются в настоящее описание). Ниже 750°С первостепенным режимом износа является выкрашивание спеченного алмаза. Выше 750°С режим износа изменяется от выкрашивания отдельных алмазных зерен к более жесткому режиму износа. Этот более жесткий режим износа вызывается 1) напряжениями, возникающими в результате перепада термического расширения между алмазом и остаточными металлическими включениями вдоль границ алмазных зерен, и 2) химической реакцией алмаза с кобальтом, превращающей алмаз обратно в графит при приближении к температуре 800°С.

Текущий уровень техники указывает способ увеличения срока службы резца путем удаления кобальтового катализатора из алмазной PDC-пластины на глубине менее 100 мкм или, возможно, между 100 мкм и 200 мкм, или более, с использованием воздействия кислот. Кислота выщелачивает практически весь внедренный кобальт из лицевой поверхности алмазного слоя на требуемой глубине, оставляя промежуточные участки между кристаллами. Такая обработка подавляет вероятность перепада термического расширения между алмазом и металлом катализатора, по меньшей мере, в области глубины выщелачивания относительно лицевой поверхности алмазной пластины. Эти изделия известны специалистам в данной области как выщелоченные PDC и обладают признанными в промышленности эксплуатационными характеристиками, превосходящими характеристики невыщелоченных PDC. Кислоты, которые необходимы для осуществления процесса выщелачивания, могут быть агрессивными и трудными для безопасного обращения.

Считается, что выщелоченные PDC-резцы обладают улучшенными эксплуатационными характеристиками по сравнению с невыщелоченными резцами по нескольким причинам:

Первое: отсутствие внедренного кобальта в термическом канале, расположенном вдоль лицевой поверхности алмазной пластины, улучшает теплопередачу к буровому раствору через поверхность алмазной пластины и внутрь резца посредством наличия связывания алмазов друг с другом. Теплопередача по термическому каналу помогает поддерживать температуру на вершине резца ниже критической температуры, после достижения которой происходит отказ из-за выкрашивания алмаза. Это, по меньшей мере, частично, связано с отсутствием значительного перепада характеристик теплопроводности (для сравнения: теплопроводность алмаза – 2000 Вт/(м·К), теплопроводность кобальта – 60 Вт/(м·К)). Кроме того, после того, как кобальт удаляется и замещается полостью в пустотах выщелоченного резца, полость (которая также обладает неудовлетворительными характеристиками рассеяния тепла), тем не менее, как оказывается, создает меньшие препятствия в отношении рассеяния тепла через связи между алмазами, чем, как показывает опыт, в присутствии внедренного кобальта. Это в некоторой степени объясняет, почему выщелоченные резцы функционируют лучшие, чем невыщелоченные.

Второе: область, из которой удален кобальт, не проявляется как испытывающая разрыв связи из-за термического расширения кобальта. Это, по меньшей мере, частично, связано с отсутствием значительных различий в характеристиках термического расширения (для сравнения: коэффициент термического расширения кобальта – 13 мкм/(м·К), коэффициент термического расширения алмаза – 1 мкм/(м·К)). Данный второй пункт, согласно общепринятым представлением, является ключевой причиной успешного применения выщелоченных PDC-резцов.

Третье: теплоемкость термического канала, расположенного вдоль лицевой поверхности алмазной пластины, снижается, что приводит к значительному увеличению температуропроводности.

На известном уровне техники существует потребность в PDC-резце, обладающем улучшенными термическими свойствами и не требующем выщелачивания или какого-либо другого способа удаления внедренного кобальтового вяжущего вещества.

Даны ссылки на следующие документы, относящиеся к известному уровню техники: патенты США №№4016736; 4124401; 4184079; 4605343; 4940180; 5078551; 5609926; 5769986; 5857889; 6779951; 6887144, 7635035; опубликованная заявка согласно РСТ №WO 01/79583; Wang, “A Study on the Oxidation Resistance of Sintered Polycrystalline Diamond with Dopants,” Science and Technology of New Diamond, pp 437-439, 1990; Salvadori, “Metal Ion Mixing in Diamond,” Surface and Coatings Technology, June 2000, p.375; Pu, “The Application of Ion Beam Implantation for Synthetic Diamond Surface Modification,” IEEE Int. Conf. on Plasma Science, 1197; Weishart, “N-type Conductivity in High-fluence Si-implanted Diamond,” Journal of Applied Physics, vol.97, issue 10, 2005; Vankar, “Ion Irradiation Effects in Diamond and Diamond Like Carbon Thin Films,” 1995; Dearnaley, “The Modification of Material by Ion Implantation,” Physics in Technology 14, 1983; Stock, “Characterization and Mechanical Properties of Ion-implanted Diamond Surfaces,” Surface and Coatings Technology, vols. 146-147, 2001; “Modification of Diamond Single Crystals by Chromium Ion Implantation with Sacrificial Layers,” Analytical and Bioanalytical Chemistry, vol. 374, nos. 7-8, 2002; описания из этих документов ссылкой включаются в настоящее описание.

КРАТКОЕ ОПИСАНИЕ

Авторы изобретения уверены, что первичная причина отказа доступных на данный момент PDC-резцов связана не с несовместимостью свойств термического расширения кобальта по сравнению с алмазом, но с тем фактом, что PDC-резец, даже с выщелоченной алмазной пластиной, проявляет неудовлетворительную теплопроводность при отводе тепла от вершины алмаза. Резец, сконструированный или обработанный для существенного улучшения теплопроводности, в особенности, с лицевой (рабочей) поверхности алмазной пластины (вдоль термического канала), согласно настоящему изобретению, превосходит не только традиционные PDC-резцы, но также и выщелоченные PDC-резцы. Улучшенная теплопроводность снижает риск 1) напряжений, возникающих в результате перепада термического расширения между алмазом и остаточными металлическими включениями вдоль границ алмазных зерен, и 2) химической реакции алмаза с кобальтом, превращающей алмаз обратно в графит.

В соответствии с осуществлением изобретения, предлагается способ для создания термически стабильной алмазной пластины для использования в PDC-резце. Способ включает повышение теплопроводности алмазной пластины путем нагнетания, замещения, миграции и/или наплавки на синтетический каталитический материал (такой как кобальт) менее термически расширяющегося материала и/или более теплопроводного материала, и/или материала с большей теплоемкостью. Другими словами, предлагаемый менее термически расширяющийся материал и/или более теплопроводный материал, и/или материал с меньшей теплоемкостью смешивается или частично сплавляется с материалом катализатора в алмазной пластине до требуемой глубины вдоль лицевой поверхности. В связи с этим, менее термически расширяющийся материал и/или более теплопроводный материал, и/или материал с меньшей теплоемкостью может, по меньшей мере, отчасти мигрировать в лицевую поверхность алмазной пластины. В качестве альтернативы или в дополнение, менее термически расширяющийся материал и/или более теплопроводный материал, и/или материал с меньшей теплоемкостью может замещать, по меньшей мере, некоторую часть синтетического каталитического материала до требуемой глубины.

Вышеуказанная требуемая глубина может, например, иметь величину между 0,020 мм и 0,6 мм. Однако в одном из осуществлений каталитический материал не удаляется из алмазной пластины при помощи процесса, применяемого при изготовлении PDC-резца (например, катализатор не выщелачивается).

Перспективным материалом для использования в данном приложении является кубический нитрид бора, который обладает теплопроводностью более 200 Вт/(м·К) (см. Nature, volume 337, January 26, 1989) и коэффициентом термического расширения 1,2 мкм/(м·К). Эти величины преимущественно сопоставимы и совместимы с термическими свойствами алмаза, и, кроме того, они превосходят свойства, которых можно достичь в соответствии с реализациями выщелоченных резцов на известном уровне техники.

Другие перспективные элементарные материалы для использования в данном приложении включают углерод, германий, цинк, алюминий, кремний, молибден, бор, фосфор, медь, серебро и золото. Могут использоваться сочетания этих элементов с другими элементами, а также сплавы, включающие один или несколько этих элементов. И снова, термические свойства этих перспективных материалов превосходят свойства внедренного катализатора или промежуточной полости, которые могут присутствовать в выщелоченных резцах.

В качестве альтернативы, материал может включать в себя щелочноземельные карбонаты, сульфаты, гидроксиды, оксид вольфрама, карбид бора, карбид титана, оксиды железа, двойные оксиды, интерметаллиды и керамики.

Материалы, выбираемые для использования в способе, могут быть тонкоизмельченными или подготовленными другими пригодными способами к нанесению на лицевую поверхность целевой алмазной пластины. Затем осуществляется обработка, которая приводит к соединению или частичному сплавлению с внедренным кобальтовым катализатором. Например, материал может частично мигрировать от лицевой поверхности внутрь алмазной пластины. В связи с процессом, внедренный синтетический каталитический материал (такой как кобальт) может, по меньшей мере, частично замещаться в области, близкой к поверхности алмазной пластины. Так или иначе, присутствие материала в алмазной пластине вдоль лицевой поверхности формирует термический канал, обладающий улучшенными, по сравнению с выщелоченными и невыщелоченными осуществлениями на известном уровне техники, термическими свойствами (такими как теплопроводность, термическое расширение или теплоемкость). Такой термический канал обеспечивает улучшение отвода тепла от вершины резца и снижение вероятности отказа алмазного материала в алмазной пластине в ходе эксплуатации резца.

В одном из осуществлений обработка, применяемая для выполнения введения материала в алмазную пластину, включает пропиточную обработку.

В другом осуществлении обработка, применяемая для выполнения введения материала в алмазную пластину, включает обработку горячим изостатическим прессованием (HIP).

В другом осуществлении обработка, применяемая для выполнения введения материала в алмазную пластину, включает холодное прессование или криогенную обработку, или обе эти обработки в сочетании.

В другом осуществлении обработка, применяемая для выполнения введения материала в алмазную пластину, включает искровое плазменное спекание.

Для нанесения материала на лицевую поверхность целевой алмазной пластины может использоваться множество технологий, включая окраску, нанесение покрытия, вымачивание, окунание, плазменное осаждение из паровой фазы, химическое осаждение из паровой фазы и усиленное плазмой химическое осаждение из паровой фазы. Специалистам в данной области известны и другие способы. Следует учитывать, что некоторые способы, используемые для нанесения материала на лицевую поверхность алмазной пластины, могут дополнительно и одновременно содействовать друг другу в выполнении миграции материала внутрь алмазной пластины. Например, описанные выше способы осаждения, возможно, совместно с плазменными обработками и селективным нагреванием, могут приводить к эффектам соединения или частичного сплавления в отношении синтетического каталитического материала (такого как кобальт) в близкой к поверхности области алмазной пластины. Замещение, соединение или сплавление материалов может происходить до определенной глубины.

Материал может альтернативно наноситься и вводиться с использованием процесса ионной имплантации с подходящим уровнем энергии. В этом процессе выбранные частицы добавки (например, бора) имплантируются в лицевую поверхность целевой алмазной пластины на определенную глубину. Такая имплантация может приводить к замещению, соединению или сплавлению материалов. Для обеспечения диффузии имплантированных частиц на большую глубину и/или для устранения возникающих в результате процесса имплантации дефектов в кристаллической структуре алмаза может использоваться, возможно, необязательный, процесс отжига.

Следует понимать, что для нагнетания, замещения, миграции и/или наплавки на синтетический каталитический материал (такой как кобальт) менее термически расширяющегося материала и/или более теплопроводного материала, и/или материала с меньшей теплоемкостью в качестве альтернативы могут использоваться и другие механические или химические средства и процессы.

Также следует понимать, что процессы и способы, описанные здесь, применимы не только к резцу с алмазной пластиной, прикрепленной к подложке, но и к отдельным телам алмазных пластин (которые затем могут прикрепляться к подложке, такой как карбид вольфрама).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 – иллюстрация PDC-резца традиционной конфигурации;

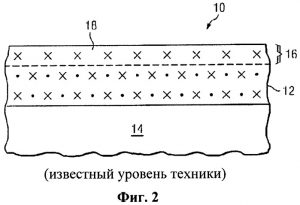

Фигура 2 – иллюстрация выщелоченного PDC-резца традиционной конфигурации;

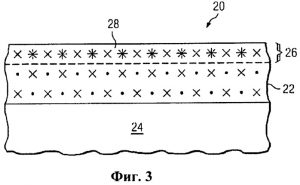

Фигура 3 – иллюстрация PDC-резца, имеющего улучшенные термические свойства в сравнении с резцами по Фигурам 1 и 2;

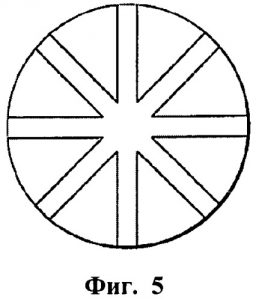

Фигуры 4 и 5 – иллюстрации шаблонов нанесения материалов с улучшенными термическими свойствами на поверхность резца;

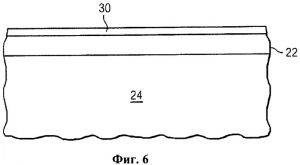

Фигура 6 – иллюстрация нанесения материала покрытия на резец в соответствии со способом изготовления;

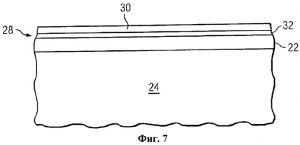

Фигура 7 – иллюстрация выполнения этапа обработки в способе изготовления; и

Фигура 8 – иллюстрация механизма и процесса криогенной обработки.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАЦИЙ

Производится отсылка к Фигуре 1, которая иллюстрирует PDC-резец 10 традиционной конфигурации. Следует отметить, что Фигура 1 не выполнена в каком-либо конкретном масштабе. Резец включает алмазную пластину 12, прикрепленную к подложке 14. Алмазная пластина 12 формируется из кристаллов алмаза (обозначаемых как «x»), спеченных при высокой температуре под высоким давлением в присутствии жидкого металлического катализатора (обозначаемого как «•»), чаще, кобальта. Представления в виде «x» и «•» по существу иллюстративны и приводятся не для иллюстрации фактической кристаллографической структуры алмазной пластины, но для того, чтобы показать распределение кристаллов алмаза «x» и внедренного кобальтового связующего вещества «•» в алмазной пластине 12 (содержание кобальта варьируется в пределах 3-12%). Подложка 14, как правило, формируется из карбида вольфрама. Следует учитывать, что включение подложки 14 необязательно (т.е. алмазная пластина может по желанию быть и отдельной).

Когда PDC-резец 10 используется в приложениях, связанных с резанием, он испытывает значительное воздействие теплоты. Наиболее часто теплота генерируется на кромке алмазной пластины (на рабочей поверхности), где осуществляется резание. Теплота, выделяющаяся в результате резания, излучается через алмазную пластину 12 и, возможно, через подложку 14. При повышенных температурах алмазная пластина 12 начинает отказывать из-за выкрашивания и других разрушающих действий, связанных с неблагоприятным влиянием теплоты на конфигурацию алмазной пластины.

Для решения этой проблемы известный уровень техники указывает на удаление внедренного кобальта из алмазной пластины PDC на глубине менее 100 мкм или, возможно, 100-200 мкм, или более, используя воздействие кислот. Воздействие кислот выщелачивает практически весь внедренный кобальт из лицевой поверхности алмазного слоя на требуемой глубине. Выщелоченный PDC-резец 10 показан на Фигуре 2. И снова, следует отметить, что Фигура 2 не выполнена в каком-либо конкретном масштабе. Следует учитывать, однако, отсутствие внедренного металлического катализатора (обозначаемого как «•») поблизости от верхней поверхности алмазной пластины 12 (рабочей лицевой поверхности) в результате проведения операции выщелачивания. Глубина выщелачивания 16 определяет термический канал 18, который не столь жестко испытывает известные отличия в термических свойствах между алмазом и кобальтом и поэтому, как показано, обеспечивает эксплуатационные характеристики, превосходящие традиционный PDC-резец, показанный на Фигуре 1.

Настоящее изобретение предусматривает PDC-резец, содержащий термический канал с термическими свойствами, которые превосходят термические свойства выщелоченного PDC-резца по Фигуре 2. Настоящее изобретение также предусматривает способ изготовления PDC-резца с усовершенствованным термическим каналом. Улучшенная теплопроводность снижает риск 1) напряжений, которые возникают в результате перепада термического расширения между алмазом и остаточными металлическими включениями вдоль границ алмазных зерен, и/или 2) химической реакции алмаза с кобальтом, которая превращает алмаз обратно в графит.

Относительно Фигуры 3, PDC-резец 20 согласно настоящему изобретению включает алмазную пластину 22, закрепленную на подложке 24. Алмазная пластина 22 формируется из кристаллов алмаза (обозначаемых как «x»), спеченных при высокой температуре под высоким давлением в присутствии жидкого металлического катализатора (обозначаемого как «•»), чаще, кобальта. Представления в виде «x» и «•» по существу иллюстративны и приводятся не для иллюстрации фактической кристаллографической структуры алмазной пластины, но для того, чтобы показать распределение кристаллов алмаза «x» и внедренного кобальтового связующего вещества «•» в алмазной пластине. Подложка 24, как правило, формируется из карбида вольфрама и не является обязательной (т.е. алмазная пластина может по желанию быть и отдельной).

PDC-резец 20 также включает, в связи с его рабочей лицевой поверхностью, термический канал 28, в котором находится менее термически расширяющийся и/или более теплопроводный материал, и/или материал с меньшей теплоемкостью (обозначаемый как «*» и называемый в данном описании «материал»). Исходным является PDC-резец, показанный на Фигуре 1, а материал (обозначаемый как «*») вводится, например, путем наплавления, нагнетания, миграции и/или имплантации в лицевую поверхность для соединения и/или частичного сплавления с кобальтовым каталитическим синтетическим материалом и/или его замещения на требуемой глубине 26. Представления в виде «x», «•» и «*» по существу иллюстративны и представляются не для иллюстрации фактической кристаллографической структуры алмазной пластины, но для того, чтобы показать распределение материала «*», присутствующего в термическом канале 28, относительно кристаллов алмаза «x» и внедренного кобальтового связующего вещества «•» алмазной пластины 22. Термический канал 28 определяется глубиной 26, на которую материал распространяется относительно лицевой поверхности, или верхней поверхности, алмазной пластины. Следует отметить, что нет необходимости в полном замещении или вытеснении материалом практически всего внедренного кобальтового связующего вещества в термическом канале 28. Допускается некоторое сплавление, соединение или смешивание материала и кобальтового связующего вещества. Суть в том, что присутствие материала на глубине 26 обеспечивает термический канал 28, термические свойства которого превосходят термические свойства канала 18 (Фигура 2), который обеспечивается исключительно путем выщелачивания внедренного кобальта из алмазной пластины. Улучшенная теплопроводность канала 28 снижает риск 1) напряжений, которые возникают в результате перепада термического расширения между алмазом и остаточными металлическими включениями вдоль границ алмазных зерен, и/или 2) химической реакции алмаза с кобальтом, которая превращает алмаз обратно в графит.

В данном приложении материал, например, смешивается, соединяется или частично сплавляется с кобальтовым связующим веществом. Материал может, например, замещать некоторое количество кобальтового связующего вещества в некоторых или многих положениях в кристаллической структуре алмаза. В связи с этим кобальт не удаляется, но куда-либо мигрирует (в алмазную пластину или в подложку их карбида вольфрама) или соединяется или сплавляется с материалом. Глубина 26 может находиться, например, в интервале 0,020-0,6 мм.

В результате температуропроводность (соотношение теплопроводности и объемной теплоемкости) термического канала 28 возрастает. Этого можно достичь путем увеличения числителя в указанном соотношении (например, посредством присутствия материала с более высокой теплопроводностью) или снижения в нем знаменателя (например, посредством присутствия материала с более низкой удельной теплоемкостью), или путем сочетания увеличения числителя и снижения знаменателя. Следует отметить, что выщелачивание кобальтового связующего вещества приводит к возрастанию теплопроводности на, около, 2%, в то время как теплоемкость снижается на, около, 63%, что приводит к результирующему возрастанию температуропроводности на, около, 43%. Эти данные в некоторой степени объясняют преимущество выщелоченной алмазной пластины (см. Фигуру 2). Наплавление, нагнетание, миграция и/или имплантация материала, как обсуждено выше, предназначается для обеспечения еще большего улучшения (возрастания) температуропроводности, где выбранный материал вносит вклад в эффективное увеличение числителя и/или снижение знаменателя в соотношении для температуропроводности термического канала 28.

Материал может быть применен ко всей верхней поверхности (лицевой поверхности) алмазной пластины 22 (см. Фигуру 4) или к верхней поверхности алмазной пластины 22 в соответствии с требуемым шаблоном (см. Фигуру 5). Шаблон, выбранный для введения материала, может способствовать более эффективному канализированию тепла от вершины резца по алмазной пластине. Этот шаблон может обеспечиваться путем использования традиционных методов трафаретов. В одном из иллюстративных осуществлений материал, который предусматривается в соответствии с шаблоном, показанным на Фигуре 5, включает несколько радиально расходящихся областей, включающих материал на требуемой глубине.

Перспективным материалом для использования в данном приложении является кубический нитрид бора, который обладает теплопроводностью более 200 Вт/(м·К) (см. Nature, volume 337, January 26, 1989) и коэффициентом температурного расширения 1,2 мкм/(м·К). Эти термические свойства сопоставимы и совместимы с термическими свойствами алмаза и являются улучшенными относительно термических свойств внутренних полостей (которые имели бы отношение к делу в случае резца с выщелоченным кобальтом по Фигуре 2). Улучшенные термические и механические эксплуатационные характеристики термического канала 28 могут наблюдаться на опыте при использовании кубического нитрида бора в качестве покрытия или наплавляемого материала, поддерживающего нагнетание, миграцию и/или введение бора в алмазную пластину на требуемую глубину для соединения и/или частичного сплавления с синтетическим каталитическим материалом (таким как кобальт) или, в качестве альтернативы, его замещения в некоторой степени.

Другие перспективные элементы для использования в данном приложении включают углерод, германий, цинк, алюминий, кремний, молибден, бор, фосфор, медь, серебро и золото. В качестве материала могут использоваться сочетания этих элементов с другими элементами, а также сплавы, включающие один или несколько указанных элементов. И снова, каждый такой материал обладает термическими свойствами, сопоставимыми и совместимыми с термическими свойствами алмаза и, будучи внедренным в алмазную пластину, может представлять улучшение термических свойств относительно термических свойств промежуточных полостей (которые имели бы отношение к делу в резце с выщелоченным кобальтом по Фигуре 2).

Другой перспективный материал для использования в данном приложении в альтернативном варианте включает один или несколько щелочноземельных карбонатов, таких как Li2CO3, Na2CO3, MgCO3, SrСО3, К2СО3 и т.п.

Другой перспективный материал для использования в данном приложении альтернативно включает один или несколько сульфатов, таких как Na2SO4, MgSO4, СаSO4 и т.п.

Другой перспективный материал для использования в данном приложении альтернативно включает один или несколько гидроксидов, таких как Mg(OH)2, Ca(OH)2 и т.п.

Другой перспективный материал для использования в данном приложении альтернативно включает оксид вольфрама (WO3).

Другой перспективный материал для использования в данном приложении альтернативно включает карбид бора (В4С).

Другой перспективный материал для использования в данном приложении альтернативно включает TiC0,6.

Другой перспективный материал для использования в данном приложении альтернативно включает один или несколько оксидов железа или двойных оксидов, таких как FeTiO3, Fe2SiO4, Y3Fe5О12, Fe5О12 и т.п.

Другой перспективный материал для использования в данном приложении альтернативно включает один или несколько интерметаллических материалов.

Другой перспективный материал для использования в данном приложении альтернативно включает один или несколько керамических материалов.

Для изготовления PDC-резца 20 может использоваться множество различных способов.

В первом способе на лицевую поверхность резца, показанного на Фигуре 1, наносится покрытие из материала 30 (также называемого «материалом термического канала»). Это показано на Фигуре 6. Для нанесения материала на лицевую поверхность целевой алмазной пластины может использоваться множество способов: окраска, нанесение покрытия, вымачивание, окунание, плазменное осаждение из паровой фазы, химическое осаждение из паровой фазы, а также усиленное плазмой химическое осаждение из паровой фазы.

Затем производится обработка, которая приводит к соединению материала 30 (или отдельных компонентов, входящих в его состав) с синтетическим каталитическим материалом (таким как кобальт), частичному сплавлению с синтетическим каталитическим материалом или частичной миграции в алмазную пластину для возможного замещения некоторой части с синтетического каталитического материала в области 32, близкой к поверхности алмазной пластины и образующей термический канал 28. Это показано на Фигуре 7. В случае необходимости непрореагировавший материал может быть удален.

В одном из осуществлений используемая обработка включает обработку пропитыванием. Процессы обработки пропитыванием описаны в опубликованных заявках на патент США №2008/0240879 и №2009/0032169, описания из которых ссылкой включаются в настоящее описание. Указанные процессы пропитывания описаны в связи с выполнением миграции кобальта в подложки из карбида вольфрама, но, как предполагается, уместны также и для совершения введения или миграции материала (или отдельных компонентов, входящих в состав материала) на требуемую глубину относительно лицевой поверхности алмазной пластины. В связи с этим введенный материал (или отдельные компоненты, входящие в его состав) может соединяться или частично сплавляться с синтетическим каталитическим материалом (таким как кобальт) в области 32, близкой к поверхности алмазной пластины. Введение или миграция материала (или отдельных компонентов, входящих в его состав) путем пропитывания также может приводить к замещению некоторой части внедренного синтетического каталитического материала (такого как кобальт) в области 32, близкой к поверхности алмазной пластины.

В другом осуществлении используемая обработка включает обработку горячим изостатическим прессованием (HIP). Принцип действия и характеристики HIP-обработки хорошо известны специалистам в данной области. Данный процесс подвергает компонент воздействию повышенной температуры и изостатическому газовому давлению в герметизирующей оболочке высокого давления. Повышенная температура и изостатическое газовое давление, как предполагается, пригодны для выполнения введения материала (или отдельных компонентов, входящих в его состав) в лицевую поверхность алмазной пластины. В предпочтительном варианте использования данного способа подложка из карбида вольфрама и часть алмазного слоя, ближайшего к подложке из карбида вольфрама, могут быть усилены или маскированы для предотвращения обработки этих областей с сохранением обработки рабочей поверхности алмазного слоя. В случае использования кобальтового катализатора в качестве связующего вещества и кубического нитрида бора – в качестве материала при температуре 750°С кобальт расширяется со скоростью, которая позволяет материалу из кубического нитрида бора (или отдельным компонентам, входящим в его состав) диффундировать и заполнять внутренние поры под действием изостатического давления. При заполнении указанных пор материал (или отдельные компоненты, входящие в его состав) будет реагировать с кобальтом и углеродом с образованием смеси (В, Со, С). Природа смеси будет зависеть от температуры и реакции бора.

В другом осуществлении используемая обработка включает обработку холодным прессованием или криогенную обработку. Фигура 8 иллюстрирует осуществление этой обработки, где материал, покрывающий верхнюю поверхность алмазной пластины, выдерживается в камере с жидким азотом в течение выбранного периода времени и в вакуумной среде. Для поддержания подложки из карбида вольфрама и обеспечения некоторой защиты от повреждения подложки из карбида вольфрама и/или связи алмазной пластины под действием экстремально низкой температуры в камере с жидким азотом используется подогреваемый корпус. Низкая температура и давление вакуума, как предполагается, ускоряют введение материала (или отдельных компонентов, входящих в его состав) в лицевую поверхность алмазной пластины. В предпочтительном варианте осуществления данного способа тонкоизмельченные частицы материала (или отдельных компонентов, входящих в его состав) могут впрессовываться в поверхность алмазного слоя поршневым механизмом для дополнительного влияния на вхождение материала (или отдельных компонентов, входящих в его состав) в алмазный слой. Тепловое сжатие кобальта внутри поверхности алмазного слоя, вызываемое криогенной средой, усиливает нагнетание материала (или отдельных компонентов, входящих в его состав) в поверхность алмазного слоя.

В другом осуществлении используемая обработка включает искровое плазменное спекание или спекание под действием электрического поля, или спекание под действием импульсного электрического тока. Подробности, касающиеся этих процессов, известны средним специалистам в данной области (см., например, статью Shen, “Spark Plasma Sintering Assisted Diamond Formation From Carbon Nanotubes At Very Low Pressure,” 2006 Nanotechnology 17 pages 2187-2191 (2206), описание из которой ссылкой включается в настоящее описание). Применение в технологии спекания импульсного тока приводит к локальному нагреву с высокими скоростями, где теплота ускоряет миграцию материала (или его компонентов) в термический канал для соединения, частичного сплавления или частичной миграции и замещения некоторой части синтетического каталитического материала (такого как кобальт).

В другом способе используемые для нанесения покрытия на лицевую поверхность алмазной пластины способы плазменного осаждения из паровой фазы, химического осаждения из паровой фазы и усиленного плазмой химического осаждения из паровой фазы обеспечивают некоторое проникновение материала (или отдельных компонентов, входящих в его состав) в алмазную пластину для соединения, частичного сплавления или частичной миграции и замещения некоторой части синтетического каталитического материала (такого как кобальт). Материал нагревается до температуры, достаточно высокой для его испарения и последующей конденсации при температуре ниже предыдущей, но выше 750°С. При нагревании до температуры выше 750°С внедренное каталитическое связующее вещество расширяется со скоростью, которая позволяет парам материала (или его компонентам) диффундировать и заполнять внутренние поры, образованные при расширении каталитического связующего вещества. При заполнении указанных пор материал (или его компоненты) будет реагировать с каталитическим связующим веществом и углеродом, образуя смесь материалов. Природа смеси зависит от температуры и реакции материала (или его компонентов).

В другом способе нанесение покрытия из материала не производится. Вместо этого материал выбирается таким образом, чтобы он в наибольшей степени был пригоден для ионной имплантации. Предпочтителен выбор в качестве наиболее перспективных кандидатов для ионной имплантации бора или фосфора (или других известных донорных или акцепторных добавок), поскольку использование частиц таких добавок хорошо известно из области производства полупроводниковых интегральных схем. PDC-резец, показанный на Фигуре 1, помещается в камеру для ионной имплантации, и ионы выбранного типа, включающие материал, с высокой энергией имплантируются в него для соединения и/или частичного сплавления с синтетическим каталитическим материалом (таким как кобальт). В качестве варианта, ионная имплантация может приводить к замещению некоторой части синтетического каталитического материала (такого как кобальт) и позволять ионам занимать свободные промежуточные положения. Ионная имплантация может альтернативно содействовать миграции атомов материала в алмазную пластину. Вслед за имплантацией может производиться тепловая обработка отжигом для дальнейшей диффузии частиц добавки и/или восстановления повреждений кристаллической структуры алмаза, возникающих в результате имплантации.

Также следует понимать, что в качестве альтернативы для нагнетания, замещения, миграции и/или наплавления материала (или его компонентов) на синтетический каталитический материал (такой как кобальт) могут использоваться и другие механические или химические средства и процессы переноса.

Также следует понимать, что процесс, способ и готовое изделие применимо не только для резца с алмазной пластиной, прикрепленной к подложке, но и для отдельных тел алмазных пластин (которые затем могут прикрепляться к такой подложке, как подложка из карбида вольфрама). Таким образом, описанные выше способы могут применяться лишь к алмазной пластине (в отсутствие опорной подложки из карбида вольфрама).

Выше описаны и проиллюстрированы варианты осуществления данного изобретения. Изобретение не ограничивается описанными вариантами его осуществления.

1. Резец со вставкой из поликристаллического алмазного композита (PDC-резец), который включает: подложку; и алмазную пластину, прикрепленную к подложке, где алмазная пластина включает кристаллы алмаза и внедренное каталитическое связующее вещество, алмазная пластина также содержит лицевую поверхность с термическим каналом, образованным для дополнительного включения материала, где материал является менее термически расширяющимся, чем каталитическое связующее вещество, и/или является более теплопроводным, чем каталитическое связующее вещество, и/или обладает меньшей теплоемкостью, чем каталитическое связующее вещество, материал соединяется или частично сплавляется с каталитическим связующим веществом в термическом канале на требуемой глубине.

2. PDC-резец по п.1, отличающийся тем, что материал представляет собой кубический нитрид бора или компонент кубического нитрида бора.

3. PDC-резец по п.1, отличающийся тем, что материал представляет собой элементарный материал, выбранный из группы: углерод, германий, цинк, алюминий, кремний, молибден, бор, фосфор, медь, серебро и золото.

4. PDC-резец по п.3, отличающийся тем, что материал представляет собой материал, состоящий из комбинации двух или большего количества элементарных материалов, перечисленных в п.3, или сплав, включающий один или несколько элементарных материалов, перечисленных в п.3.

5. PDC-резец по п.1, отличающийся тем, что материал включает щелочноземельный карбонат.

6. PDC-резец по п.1, отличающийся тем, что материал включает сульфат.

7. PDC-резец по п.1, отличающийся тем, что материал включает гидроксид.

8. PDC-резец по п.1, отличающийся тем, что материал представляет собой оксид вольфрама.

9. PDC-резец по п.1, отличающийся тем, что материал представляет собой карбид бора.

10. PDC-резец по п.1, отличающийся тем, что материал представляет собой TiC0,6.

11. PDC-резец по п.1, отличающийся тем, что материал представляет собой материал, состоящий из одного из оксидов железа или двойного оксида.

12. PDC-резец по п.1, отличающийся тем, что материал представляет собой интерметаллический материал.

13. PDC-резец по п.1, отличающийся тем, что материал представляет собой керамический материал.

14. PDC-резец по п.1, отличающийся тем, что требуемая глубина находится между 0,020 мм и 0,6 мм.

15. Способ изготовления PDC-резца, который включает: введение материала в лицевую поверхность алмазной пластины, прикрепленной к подложке, где алмазная пластина включает кристаллы алмаза и внедренное каталитическое связующее вещество, введение материала в лицевую поверхность формирует термический канал, который дополнительно включает материал, который является менее термически расширяющимся, чем каталитическое связующее вещество, и/или более теплопроводным, чем каталитическое связующее вещество, и/или обладает меньшей теплоемкостью, чем каталитическое связующее вещество, где введенный материал соединяется или частично сплавляется с каталитическим связующим веществом в термическом канале на требуемой глубине.

16. Способ по п.15, отличающийся тем, что материал представляет собой кубический нитрид бора или его компонент.

17. Способ по п.15, отличающийся тем, что материал представляет собой элементарный материал, выбранный из группы: углерод, германий, цинк, алюминий, кремний, молибден, бор, фосфор, медь, серебро и золото.

18. Способ по п.17, отличающийся тем, что материал представляет собой материал, состоящий из комбинации двух или большего количества элементарных материалов, перечисленных в п.17, или сплав, включающий один или несколько элементарных материалов, перечисленных в п.17.

19. Способ по п.15, отличающийся тем, что материал включает щелочноземельный карбонат.

20. Способ по п.15, отличающийся тем, что материал включает сульфат.

21. Способ по п.15, отличающийся тем, что материал включает гидроксид.

22. Способ по п.15, отличающийся тем, что материал представляет собой оксид вольфрама.

23. Способ по п.15, отличающийся тем, что материал представляет собой карбид бора.

24. Способ по п.15, отличающийся тем, что материал представляет собой TiC0,6.

25. Способ по п.15, отличающийся тем, что материал представляет собой материал, состоящий из одного из оксидов железа или двойного оксида.

26. Способ по п.15, отличающийся тем, что материал представляет собой интерметаллический материал.

27. Способ по п.15, отличающийся тем, что материал представляет собой керамический материал.

28. Способ по п.15, отличающийся тем, что введение включает нагнетание материала в термический канал алмазной пластины.

29. Способ по п.15, отличающийся тем, что введение включает имплантацию материала в термический канал алмазной пластины.

30. Способ по п.15, отличающийся тем, что введение включает спекание материала в термическом канале алмазной пластины.

31. Способ по п.15, отличающийся тем, что введение включает горячее изостатическое прессование материала в термический канал алмазной пластины.

32. Способ по п.15, отличающийся тем, что введение включает осуществление криогенных способов или холодного прессования, или обоих этих способов для введения материала в термический канал алмазной пластины.

33. PDC-резец, который включает: подложку; и алмазную пластину, прикрепленную к подложке, где алмазная пластина включает кристаллы алмаза и внедренное каталитическое связующее вещество, алмазная пластина также содержит лицевую поверхность с термическим каналом, образованным для дополнительного включения материала, где материал является менее термически расширяющимся, чем каталитическое связующее вещество, и/или является более теплопроводным, чем каталитическое связующее вещество, и/или обладает меньшей теплоемкостью, чем каталитическое связующее вещество, материал частично замещает каталитическое связующее вещество в термическом канале на требуемой глубине.

34. Способ изготовления PDC-резца, который включает: введение материала в лицевую поверхность алмазной пластины, прикрепленной к подложке, где алмазная пластина включает кристаллы алмаза и внедренное каталитическое связующее вещество, введение материала в лицевую поверхность формирует термический канал, который дополнительно включает материал, который является менее термически расширяющимся, чем каталитическое связующее вещество, и/или более теплопроводным, чем каталитическое связующее вещество, и/или обладает меньшей теплоемкостью, чем каталитическое связующее вещество, где введенный материал частично замещает каталитическое связующее вещество в термическом канале на требуемой глубине.